環(huán)境配慮型工場(chǎng)「D's SMART FACTORY」の実証と商品化エネルギー最小化をめざす次世代省エネ工場(chǎng)

CGO(環(huán)境擔(dān)當(dāng)役員)のリーダーシップのもとに進(jìn)めた「次世代省エネ工場(chǎng)の商品化に向けて~自社工場(chǎng)でのエネルギー最小化(MIN)への取組み~」が評(píng)価され、平成25年度「省エネ大賞(省エネ事例部門)」で最高位となる『経済産業(yè)大臣賞※1(CGO※2?企業(yè)等分野)」を受賞しました。

- ※1 同賞初となる2年連続受賞

- ※2 Chief Green Officerの略。経営の視點(diǎn)から事業(yè)全體を俯瞰して、省エネルギー活動(dòng)?環(huán)境管理を統(tǒng)括する責(zé)任者のこと。

現(xiàn)場(chǎng)改善と「見える化」導(dǎo)入による省エネ推進(jìn)

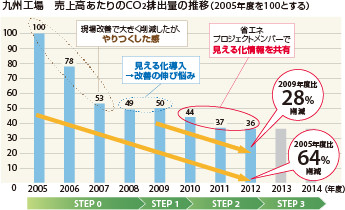

2011年に策定した「環(huán)境中長(zhǎng)期ビジョン2020」に基づき、2020年までに自社工場(chǎng)の売上高あたりのCO2排出量を2005年度比50%削減を目指す「Smart-Eco Project」を推進(jìn)しています。 工場(chǎng)においては、2005年度よりSTEP 0の活動(dòng)を開始し、2012年度※2の工場(chǎng)全體(全10工場(chǎng))の売上高あたりのCO2排出量は2005年度比48%削減※、省エネモデル工場(chǎng)である九州工場(chǎng)では同64%削減※2しました。現(xiàn)在は、STEP 3のステージで、さらなる省エネに取り組んでいます。

- ※ 省エネ大賞の応募資料に合わせた表記を記載しています(2013年度、工場(chǎng)全體で売上高あたりCO2排出量は2005年度比48%削減、九州工場(chǎng)で同62%削減)。

STEP 0 現(xiàn)場(chǎng)力による省エネ

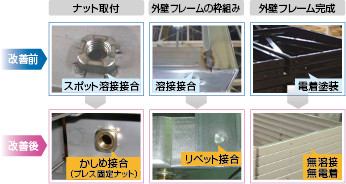

STEP 0の活動(dòng)開始當(dāng)初は、生産現(xiàn)場(chǎng)が中心となり、燃料改質(zhì)裝置の導(dǎo)入、工場(chǎng)で最もエネルギー消費(fèi)が大きい電著塗裝ラインへの常時(shí)攪拌不要塗料の採(cǎi)用、電著塗裝そのものが不要となる新しい工法の採(cǎi)用(右図)などにより、省エネ成果を上げました。ただ、改善が一巡すると、現(xiàn)場(chǎng)のやりつくした感で、成果が伸び悩みました。

新開発した「かしめ工法」「リベット工法」での接合に切り替え、電著塗裝?乾燥工程を不要にしました。

STEP 1~2 「見える化」による省エネ

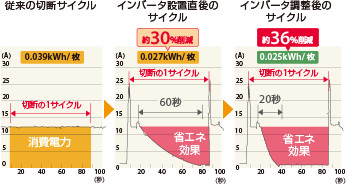

新機(jī)軸を求め2008年にエネルギーの「見える化」を?qū)搿P蓓瑫r(shí)や就業(yè)後のムダなエネルギー使用などを見つけ、削減を進(jìn)めましたが、大きな成果にはつながりませんでした。そこで、2010年には生産現(xiàn)場(chǎng)+工場(chǎng)省エネメンバー+本社部門によるプロジェクトを組み、改善を再スタート。情報(bào)共有でアイデアが広がり、大きなエネルギー削減につなげることができました。

インバータを設(shè)置するだけでなく、周波數(shù)減速時(shí)間を設(shè)備ごとに細(xì)かく調(diào)整し、省エネ効果を最大化しました。

「見える化」から「見せる化」へ、全員參加型でエネルギー最小化に取り組む

STEP 3 「見せる化」による情報(bào)共有の拡大

2012年には積み重ねたノウハウをもとにメーカーと共同開発した工場(chǎng)エネルギー?マネジメント?システム「D’s FEMS」を九州工場(chǎng)に導(dǎo)入し、情報(bào)の「見せる化」を?qū)g現(xiàn)しました。

2013年度は奈良工場(chǎng)にも導(dǎo)入し、全員參加型の省エネ活動(dòng)を推進(jìn)しています。エネルギーの消費(fèi)狀況や設(shè)備異常などがリアルタイムにわかりやすく大畫面に表示され、目を向けた人が異変に対し、すぐにアクションを起こすことができます。

「D's FEMS」は、改善活動(dòng)における議論に不可欠な客観データの提供ツールとしても、積極的に活用しています。

「D's FEMS」はリアルタイムの異常時(shí)対応をサポート。例えば、現(xiàn)場(chǎng)で設(shè)備異常が起こると「D's FEMS」がアラームを発し、いち早く異常を把握し、アクションを起こせます。また、同時(shí)に表示される複數(shù)のデータから、より多くの気づきが生まれます。

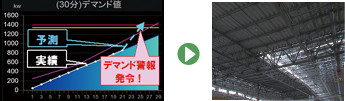

「D's FEMS」は過(guò)去データや電力使用狀況からデマンド予測(cè)をリアルタイムで行います。予測(cè)が設(shè)定値を超えると、関係者へ自動(dòng)メールするだけでなく、不要不急の照明を自動(dòng)消燈したり、影響の小さい設(shè)備出力を自動(dòng)調(diào)整します。

工場(chǎng)長(zhǎng)の聲

ものづくり?人づくりにこだわり、省エネトップランナー工場(chǎng)を目指す。

2008年度、「エネルギーの見える化」を?qū)毪贰⑸b現(xiàn)場(chǎng)の情報(bào)を関係者みんなで共有することで省エネ改善につなげ、大きな成果を得ました。2013年度は、新たに「D's FEMS」を?qū)搿.?dāng)初は、気づきを與えるアラームに追われる日々でしたが、今は適切な対応がとれるようになってきました。また、気づきを省エネ改善に結(jié)びつける活動(dòng)は、専門知識(shí)が必要なため、協(xié)力會(huì)社を含めた人材育成が課題と認(rèn)識(shí)し取り組んでいます。九州工場(chǎng)は、これからも省エネ推進(jìn)事業(yè)場(chǎng)として「ものづくり?人づくり」にこだわり、省エネトップランナー工場(chǎng)を目指します。

九州工場(chǎng) 工場(chǎng)長(zhǎng)

嶋 哲司

工場(chǎng)長(zhǎng)の聲

省エネ活動(dòng)の水平展開と、さらなる省エネの実証検証を?qū)g施。

2005年度に九州工場(chǎng)で開始した省エネ活動(dòng)は、生産現(xiàn)場(chǎng)中心の改善活動(dòng)に始まり、省エネプロジェクト活動(dòng)を経て大きなエネルギー削減につながりました。その成果は、奈良工場(chǎng)にも展開し、2013年度の工場(chǎng)売上高あたりCO2排出量は2010年度比19.3%減となりました。現(xiàn)在は、メーカーと共同開発した「D's FEMS」で工場(chǎng)全體の情報(bào)共有を進(jìn)め、新たな改善を積み重ねています。また、2014年1月に「D's SMART FACTORY」のモデルとして建て替えた第一工場(chǎng)を活用しながら、さらなる省エネ改善?運(yùn)用の定著と実証検証を継続してまいります。

奈良工場(chǎng) 工場(chǎng)長(zhǎng)

中尾 真也

今後に向けて ~さらなる省エネ施策の検証と次世代省エネ工場(chǎng)の提案~

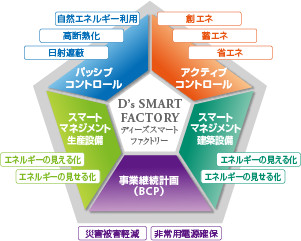

工場(chǎng)の省エネ活動(dòng)を全社、全グループに広げる一方、お客さまにも次世代省エネ工場(chǎng)を提案していくことは、自社工場(chǎng)を持つ當(dāng)社の役割だと考えています。このため、一連の活動(dòng)成果をまとめ、「D’s SMART FACTORY」として商品化しました。

特に「D’s FEMS」において“どのデータがどの値を超えた時(shí)にアラームを出すべきか”といった判斷基準(zhǔn)は、スマート化の核となる省エネノウハウそのものです。このため、目下、九州?奈良の2工場(chǎng)で実証を進(jìn)めています。今後も地道に商品の完成度向上に努めていきます。

提案の柱の一つは「アクティブコントロール」。最新の設(shè)備機(jī)器により、創(chuàng)エネ?蓄エネ?省エネを?qū)g現(xiàn)します。

採(cǎi)光の工夫で人工照明を抑えるなど、光?風(fēng)など自然の力を利用する「パッシブコントロール」も徹底追求しています。

奈良工場(chǎng)を「D's SMART FACTORY」のモデルと位置づけ建て替えを進(jìn)めています。2014年1月に第1期工事が完了。新築建屋でエネルギー最小化に向けた実証実験を推進(jìn)中です。